ONZE EIGEN IMPACT

Kledingfabrikanten zonder controle van hun productie kunnen de arbeidsomstandigheden niet goed verbeteren of zelfs hun klimaatvoetafdruk verlagen. Dat is voor ons de belangrijkste reden om onze eigen fabrieken te blijven beheren. We hebben controle over onze impact op mens, dier en de planeet. Het is voor ons altijd belangrijk geweest kleding te verkopen met een transparante en verantwoorde productie.

90 procent van alle kledingstukken die we verkopen, worden gemaakt in fabrieken die we zelf hebben gebouwd. Slechts tien zorgvuldig geselecteerde leveranciers leveren maar liefst 90 procent van alle materialen die we gebruiken. En met zo weinig leveranciers is het gemakkelijker om een goede, regelmatige dialoog met hen aan te gaan en relaties te onderhouden.

We zijn trots op het werk van onze medewerkers en leveranciers. We kunnen snel veranderingen doorvoeren als we de kans zien om ons te verbeteren, omdat we weten dat een gezonde planeet met gezonde mensen goed is voor de zaken.

EIGEN PRODUCTIE

WAAROM IS HET BEHEREN VAN EIGEN FABRIEKEN DE SLEUTEL TOT DUURZAAMHEID?

Duurzaamheid is al moeilijk genoeg. We willen het niet nog moeilijker maken door de controle te verliezen over wie onze stoffen en materialen aanlevert. Daarom is het vanaf dag één onze ambitie om zoveel mogelijk van de waardeketen zelf te beheersen – we willen de mogelijkheid in handen hebben de arbeidsomstandigheden te verbeteren en onze klimaatvoetafdruk te verlagen.

90% van onze producten wordt gemaakt in onze eigen fabrieken.

Goed voor je medewerkers zorgen is logisch, toch? Als bedrijf moet je ervoor zorgen dat het werk hen in staat stelt gezond te blijven, van hun salaris te leven, eten op tafel te zetten en hun kinderen naar school te laten gaan. Helaas is dit niet altijd vanzelfsprekend.

Gelukkig kunnen wij dat wel doordat onze medewerkers in onze eigen fabrieken kunnen werken. En tegelijkertijd kunnen we onze processen optimaliseren om de planeet zoveel mogelijk te helpen. Het beheren van onze eigen productie heeft ons veel geleerd en ons een beter begrip gegeven van de langetermijnaanpak die nodig is. Duurzaamheid is een complex gegeven waar geduld, kennis en doorzettingsvermogen nodig zijn om dingen startend vanuit de basis te verbeteren. We zijn nog lang niet klaar, maar door volledige controle te hebben kunnen we snel beslissingen nemen en hoeven we niet op iemand anders te vertrouwen of te wachten om het werk voor ons te doen.

Vandaag wordt 90 procent van alle kleding die we verkopen in eigen fabrieken gemaakt. We hebben ondertussen zeven fabrieken in Myanmar en Sri Lanka, en binnenkort openen we een achtste in Bangladesh.

Tegen die tijd zullen we 7.000 werknemers hebben – patroonmakers, technici, aankopers, verkopers, logistieke medewerkers, IT-specialisten, teamleiders, naaisters, kwaliteitscontroleurs, snijders, vorkheftruckbestuurders, magazijnmedewerkers, schoonmakers, monteurs, HR-specialisten en nog veel meer die dagelijks bijdragen aan een duurzamere textielindustrie. Als werkgever is het onze verantwoordelijkheid hen de best mogelijke arbeidsvoorwaarden te bieden.

We kennen de mensen achter elk kledingstuk

Kijk eens naar de foto hieronder. Het laat alle onderdelen zien die nodig zijn om één werkbroek te maken. Een complex kledingstuk dat veel kennis en tijd kost om te maken.

Elk kledingstuk heeft zijn unieke onderdelen, processen en vaardigheden nodig – zoals stoffen, stiksels, design, borduursel, tests, noem maar op. Voor het maken van een winteroverall zijn bijvoorbeeld 320 verschillende stappen nodig, uitgevoerd door 80 operatoren, in totaal 201 minuten.

WINTEROVERALL

320 stappen, 80 operatoren, 201 minuten

T-SHIRT

22 stappen, 8 operatoren, 1 minuut

Vaak bevinden textielarbeiders zich in een onzekere werksituatie en voelen ze steeds de dreiging om tijdens het laagseizoen ontslagen te worden. Dat is echter niet de manier waarop wij werken. Het aanbieden van werkzekerheid en een veilige werkplek is vanzelfsprekend voor ons. In de eerste plaats omdat we werknemers hebben die hun vak kennen en een sleutelrol spelen bij het creëren van hoogwaardige werkkleding.

Wij bepalen zelf hoe we onze fabrieken laten draaien

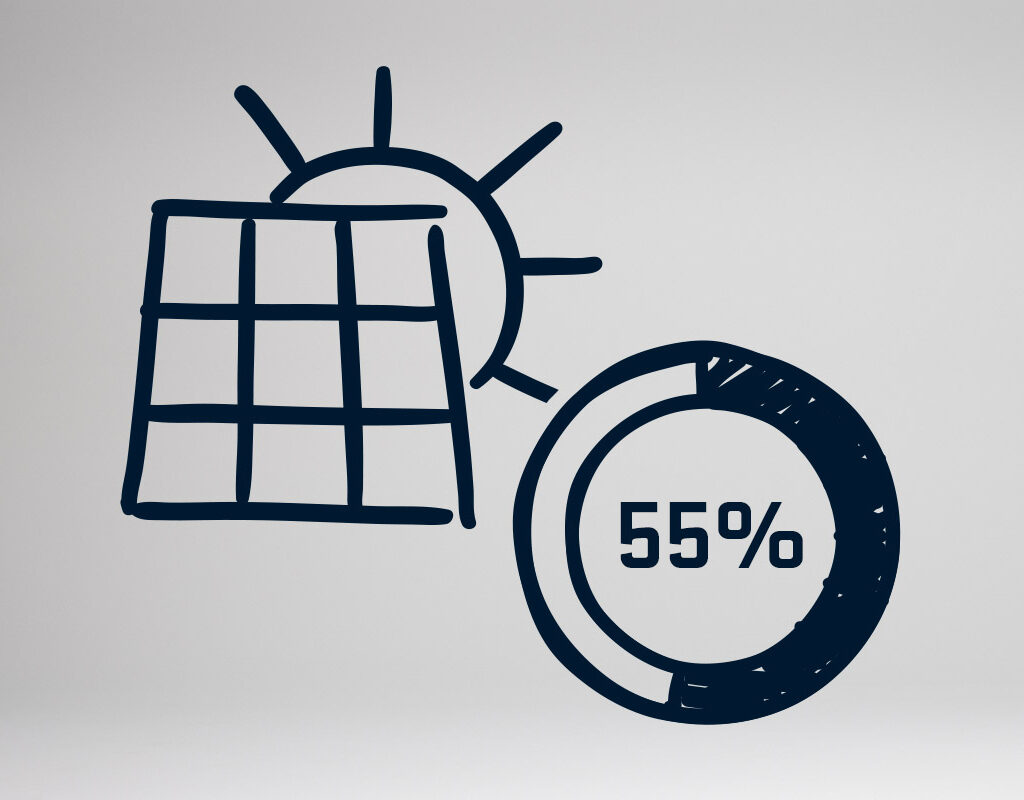

Kijk omhoog! Dat hebben wij gedaan – en we zagen de grootste batterij ter wereld. Sindsdien is bijna de helft van de elektriciteit die in onze naaiateliers wordt gebruikt afkomstig van zonne-energie. Dit heeft onze energiekosten met 55 procent verlaagd en onze CO2-uitstoot met 700 ton per jaar verminderd.

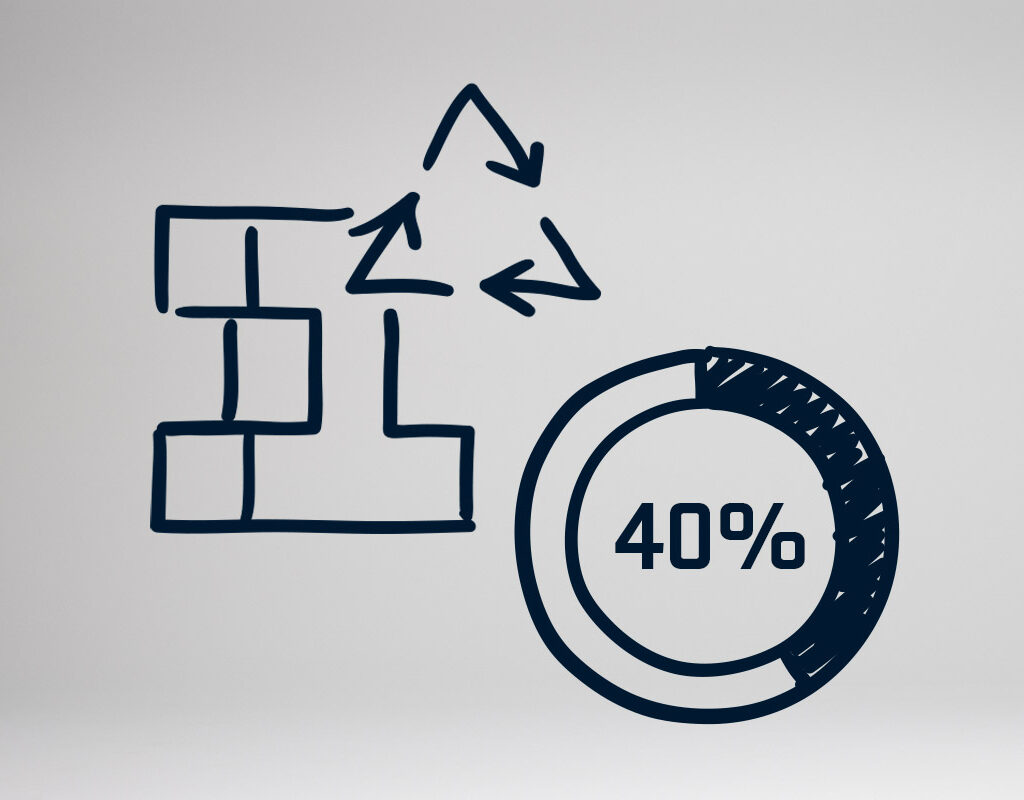

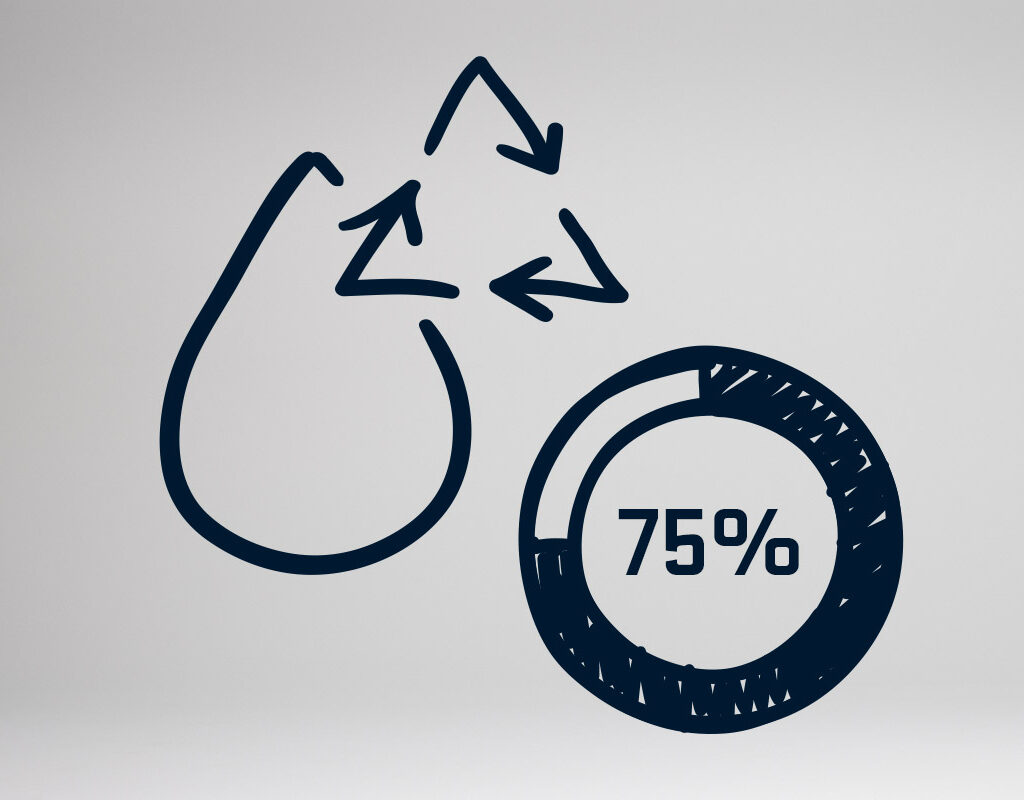

Maar dat is niet het enige dat we hebben gedaan om de impact van onze fabrieken op het milieu te minimaliseren. Bij het bouwen van de fabrieken gebruikten we 30 tot 40 procent gerecycleerde bouwmaterialen. We hebben ook LED-verlichting, watergekoelde airconditioningsystemen, lichte plafonds, muren en vloeren die de warmte van de zon minimaliseren en dakramen die daglicht binnenlaten maar UV-stralen en warmte blokkeren. Onze kranen gaan vanzelf dicht en ons water wordt waar mogelijk gerecycleerd. En natuurlijk recyclen we afval, maar ja wie niet?

Waarom scheppen we hierover op? Omdat het belangrijk is. Meer nog, er zouden meer mensen op deze manier moeten gaan denken en communiceren.

Maar je hoeft ons niet op ons woord te geloven. We hebben een LEED-certificering (Leadership in Energy and Environmental Design) voor verschillende faciliteiten, wat betekent dat een onafhankelijke auditor heeft gecontroleerd of we voldoen aan hoge normen voor energie-efficiëntie, waterverbruik, gezondheid en veiligheid op het werk en uitstoot tijdens de bouw en de exploitatie van de fabrieken.

Alle fabrieken zijn gecertificeerd volgens STeP by Oeko-Tex, een norm die het hele bedrijf beoordeelt op ecologische en sociale duurzaamheid.

ZONNE-ENERGIE

Zonnepanelen; energiekosten dalen met minstens 55%.

GERECYCLEERD MATERIAAL

30-40% van het bouwmateriaal in de constructie is gerecycleerd.

LAGERE UITSTOOT

55% minder uitstoot; dankzij energie- en klimaateffectieve koelsystemen en zonne-energie.

HERGEBRUIK VAN WATER

Minstens 75% minder kosten dankzij waterkranen met automatische uitschakeling en hergebruik van water.

MILIEU

HOE WE ONZE KLIMAATVOETAFDRUK VERKLEINEN

Hoe minder kledingstukken er worden geproduceerd, hoe beter voor het milieu en het klimaat, omdat de grootste impact van textiel in de productiefase zit. Daarom werken we hard om de uitstoot die onze productie veroorzaakt te verminderen. En geven we prioriteit aan duurzaamheid, zodat elke klant onze kleding zo lang mogelijk kan gebruiken, in plaats van steeds nieuwe kleding te moeten kopen.

Kleding met een korte levensduur verhoogt de noodzaak om meer te produceren.

Jarenlange hoge verwachtingen en ambities hebben ons geleerd dat je voorzichtig moet zijn als je het hebt over duurzame materialen of het maken van duurzame kleding. Het is een evenwichtsoefening, met de materialen aan de ene kant en duurzaamheid aan de andere. Verander iets aan de ene kant en je beïnvloedt de andere kant. Als je bijvoorbeeld overstapt van nieuwe materialen naar een gerecycleerd alternatief, moet je er zeker van zijn dat je niet inboet op het gebied van duurzaamheid.

Zo’n verandering kan de levensduur van een kledingstuk drastisch verkorten en doet alle duurzaamheid die je dacht te winnen teniet omdat je meer moet gaan produceren. Plotseling heb je een duurzaamheidsprobleem gecreëerd in plaats van een oplossing.

We zetten onze zoektocht naar de meest duurzame materialen voort. Hoewel er een groeiend aanbod van gerecycleerde materialen beschikbaar is, blijven er uitdagingen op het gebied van zowel duurzaamheid als beperkte klimaatbesparingen. Daarom zijn we voorzichtig met overhaaste conclusies over daadwerkelijke duurzaamheidseffecten. Dit is echter iets dat voortdurend blijft evolueren en we weten dat er nog veel spannende dingen zullen gebeuren. Ben jij een innovator met een idee over duurzame materialen? Praat met Ann Carlsson, onze Sustainability Manager.

Ondertussen blijven we werken om onze klimaatvoetafdruk te minimaliseren en de levensduur van onze producten te verlengen.

Duurzaam = lange termijn

Blåkläders werkkleding moet duurzaam zijn en lang(er) meegaan. Dat is ons bedrijfsconcept én onze belangrijkste duurzaamheidsfactor. Daarom staat de levensduur bovenaan het lijstje bij onze ontwerpers, tijdens het ontwikkelen van producten en het kiezen van benodigde materialen. We bieden levenslange garantie op de naden van werkbroeken en helpen je bij het herstellen van je kleding als dat onverhoopt nodig is.

Al onze stoffen en kledingstukken worden meerdere keren getest in verschillende worst-case scenario’s, eerst in onze laboratoria en daarna op echte werkplekken. Een heel gebruikelijk scenario is dat onze kleding vuil wordt op het werk. Daarom werken we samen met enkele lokale wasserijen, waar je de werkkleding naartoe kunt sturen om gewassen te worden op een manier die zowel zacht is voor de werkkleding als voor het milieu.

Maar gaat alles dan eeuwig mee? Nee, natuurlijk niet. De Zweedse heavy metalband In Flames heeft onlangs contact met ons opgenomen omdat ze de werkkleding van hun crew moesten vervangen. Dit na tien jaar zwaar touren. Klinkt logisch.

CONTROLE

EEN BEPERKT AANTAL ZORGVULDIG GESELECTEERDE LEVERANCIERS

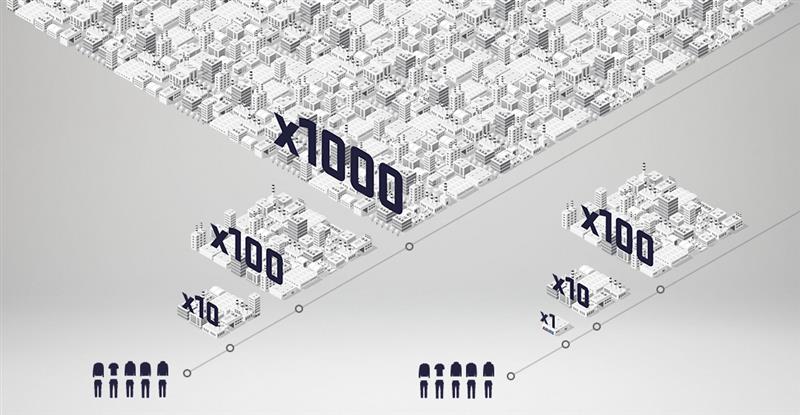

Grote netwerken van leveranciers waren lange tijd zeer gebruikelijk in de textielindustrie. En deze hadden op hun beurt weer minstens net zoveel onderaannemers. Maar hoe meer onderaannemers, hoe minder overzicht van de waardeketen. Bij ons leveren slechts tien leveranciers 90 procent van al het materiaal dat we aankopen. Dit is bijna uniek in een branche waar de meeste bedrijven tien keer zoveel leveranciers hebben.

90% van ons materiaal wordt gemaakt door 10 leveranciers.

Ons netwerk van leveranciers voor specifieke materialen en componenten bestaat uit belangrijke, hechte samenwerkingen die we in de loop van de jaren hebben opgebouwd. Het is een netwerk dat klein genoeg is om makkelijk relaties te onderhouden. Onze aanpak staat garant voor volledig inzicht in de gehele waardeketen en is cruciaal voor het in stand houden van een hoge kwaliteit en het maximaliseren van duurzame productie.

Het is daarbij belangrijk dat de werknemers van onze partners net zulke goede werkomstandigheden hebben als onze eigen medewerkers. En het is belangrijk dat onze partnerbedrijven verantwoordelijkheid nemen voor het klimaat en het milieu, net zo als wij dat doen. Om dit te waarborgen is zowel transparantie als de mogelijkheid om een zekere mate van invloed uit te oefenen nodig, en dat bereiken we door te werken met een beperkt aantal leveranciers.

Tien partners leveren bijna al het materiaal dat we nodig hebben. Velen van hen werken al 15 tot 30 jaar met ons samen, en we weten dat ze onze waarden delen met betrekking tot veiligheid en eerlijke arbeidsomstandigheden. Ze bieden vaak verschillende belangrijke processen aan – spinnen, breien of weven en verven – en lopen ver vooruit wat betreft hun kennis over productontwikkeling. Dit maakt ze van onschatbare waarde voor het in stand houden van een hoge kwaliteit en het bereiken van voortdurende verbeteringen op het gebied van duurzaamheid.

Nauwe relaties hebben ook andere voordelen. De coördinatie is makkelijker als je elkaar goed kent en de beslissingslijnen zijn korter. Dit stelt ons in staat de productie aan te passen aan de behoeften van onze klanten, nieuwe materialen te ontwikkelen en samen met onze partners te groeien.

KWALITEITSCONTROLE

HOE ONZE EIGEN PRODUCTIE VEILIGHEID EN INNOVATIE STIMULEERT

Omdat we niet willen dat onze kleding, handschoenen of schoenen te snel worden weggegooid omdat ze niet goed passen of het werk niet doen, wordt alles minutieus getest. Dit gaat deels over het tevreden houden van onze klanten. Maar ook over het vermijden van onnodige uitstoot. Hoe minder kleding, handschoenen en schoenen er worden gemaakt, hoe beter het is voor de planeet. En het beste wat we kunnen doen is de redenen voor de aankoop van nieuwe producten tot een minimum beperken.

Een afgewerkt Blåkläder kledingstuk moet zijn dienst keer op keer bewijzen. Onze materialen worden in bijna elk onderdeel van de productieketen getest, van vezels tot afgewerkt kledingstuk. De ontwikkeling van een nieuw kledingstuk omvat het opstellen van een grondige specificatie van wat het moet kunnen weerstaan. Hoe vaak zal het worden gewassen? Is er veel risico op scheuren of ernstige slijtage? Moet het bestand zijn tegen hoge temperaturen? Zowel de stof als het afgewerkte kledingstuk worden getest op basis van hoe ze zullen worden gebruikt.

De tests vinden plaats bij onze leveranciers waar het garen wordt gesponnen of de stof wordt vervaardigd en geverfd, in ons centrale laboratorium in Zweden en in de verschillende productielaboratoria van onze fabrieken. De resultaten worden vastgelegd in een rapport en door onze inkoopteams beoordeeld voor de productie van het materiaal, nadat het productieteam de kwaliteit nog een laatste keer heeft gecontroleerd. De stalen worden vervolgens aan elkaar genaaid en naar onze real-life testers gestuurd, die de kledingstukken tijdens hun werk op de proef stellen. Pas als al deze stappen met vlag en wimpel zijn doorlopen, worden de kledingstukken in productie genomen.

Dit werkt goed omdat we controle hebben over onze fabrieken en slechts een klein aantal leveranciers hebben. We kunnen onze productie het hele jaar draaiende houden door onze voorraad kwaliteitsvolle stoffen regelmatig aan te vullen. Op dit moment hebben we vier miljoen meter stof die we kunnen gebruiken waar en wanneer we die nodig hebben. Dit geeft ons de flexibiliteit om snel te kunnen leveren zonder dat de kwaliteit van onze materialen onder druk komt te staan.

High-tech testlab voor veiligheidsschoenen

De schoenenfabriek van Blåkläder beschikt over een high-tech testlab waarin de kwaliteit, functionaliteit, ergonomie en veiligheid van onze werkschoenen worden gecontroleerd. Geen enkel schoenmodel verlaat de fabriek zonder eerst langs het lab te zijn gegaan.

In het 102 vierkante meter grote lab vinden innovatie, technische vooruitgang, ontwikkelingen en uiterst grondige tests plaats. Alles wordt hier getest om te zorgen dat de schoenen doen wat ze beloven: de kwaliteit die de klanten van Blåkläder verwachten. En als ze de tests succesvol doorlopen, testen we ze opnieuw. En daarna nog eens.

In onze voortdurende zoektocht naar de perfecte veiligheidsschoen biedt ons testlab veel voordelen. Het hebben van zo’n groot, ultramodern laboratorium is het gevolg van onze passie voor kwaliteit en functionaliteit – net zoals in alles wat we doen. Dit betekent dat we onze concurrenten een stap voor blijven in de ontwikkeling en prestaties van onze veiligheidsschoenen.

LOGISTIEK

HOE ONZE KLEDING WORDT VERPAKT EN VERZONDEN

Werken aan duurzaamheid gaat soms gepaard met het sluiten van compromissen. We kunnen een kledingstuk niet verzenden zonder te verpakken, anders wordt het vuil of gaat het zelfs stuk. Tegelijkertijd heeft het geen zin om meer plastic of karton te gebruiken dan noodzakelijk is. Daarom denken we goed na over onze verpakkingen, optimaliseren we de containerruimte en kiezen we voor duurzame logistieke oplossingen om onze ecologische voetafdruk te verlagen. Dit is hoe we tot onze belangrijkste beslissingen komen.

Een schip komt (vol)geladen aan

Omdat we onze fabrieken in eigen beheer hebben en gebruik maken van een beperkt aantal leveranciers, kunnen we flexibel zijn en invloed uitoefenen op onze verzending. We kunnen ons transport ruim van tevoren plannen en kiezen voor goedkopere en minder klimaatbelastende alternatieven in plaats van luchtvracht.

Transport buiten Europa gebeurt meestal over zee en we zorgen er natuurlijk voor dat elke container tot de rand gevuld is. Efficiënt verpakken, zorgvuldig plannen en waar mogelijk kiezen voor transport over zee zijn voor ons essentieel om onze impact op het milieu te minimaliseren.

In Zweden hebben we een geautomatiseerd magazijn met robots die zorgen dat alles op de goede plek terechtkomt. Als je iemand bent die van een strakke organisatie houdt, is dit een droom die uitkomt. Dankzij deze nauwgezette controle over onze kleding kunnen onze klanten zich concentreren op hun bedrijf en hun werkkleding precies op tijd krijgen, zonder onnodige wachttijden of vertragingen.

Plasticfolie klinkt niet erg duurzaam, toch?

Uiteraard zijn we ons bewust van de vele discussies over de functie en het belang van plastics. Voor ons is het een evenwichtsoefening. We gebruiken plastic om twee redenen. Ten eerste om te voorkomen dat kledingstukken vuil worden en ten tweede om te zorgen voor een droge en beschermde omgeving tijdens verzending en opslag in vochtige containers. Onze plastic zakken zijn goed voor 0,2 procent van onze totale ecologische voetafdruk, maar ze maken voor ons een groot verschil door de kleding te beschermen. Eén T-shirt is qua emissies gelijk aan 200 tot 400 plastic zakken – dus als een kledingstuk tijdens het transport kapot gaat, is de impact op het milieu veel groter dan wanneer we een zak gebruiken om het te beschermen.

Dat neemt niet weg dat we zorgen dat al onze plastic zakken gerecycleerd kunnen worden en dat we al ons transparante plastic opsturen om te recycleren. Daar komt bij dat 60 procent van al het karton dat we gebruiken als verpakking momenteel wordt hergebruikt. Daarnaast hebben we een zak ontwikkeld gemaakt van gerecycleerd plastic en lignine – een natuurlijk bijproduct uit het bos – die we gebruiken als verpakking voor klanten. Het resultaat is zowel milieuvriendelijk als duurzaam en de subtiele geur van hout doet ook nog eens denken aan de oorsprong.

Toch vermijden we liever plastic en analyseren en vergelijken we voortdurend allerlei methoden om verstandige keuzes te kunnen maken.

SOCIALE VERANTWOORDELIJKHEID

ONZE AANPAK VAN ARBEIDSOMSTANDIGHEDEN EN LONEN

Het lijkt cliché, maar we zien onze medewerkers echt als onze Blåkläder familie. Daarmee leggen we de lat hoog – en heel bewust. Onze medewerkers zijn het hart van het bedrijf en om met een zuiver geweten te kunnen opereren, spreekt het voor zich dat we werkzekerheid en een veilige werkplek bieden. We proberen ook andere soorten van zekerheid te bieden, gebaseerd op het dagelijks leven in Myanmar, Sri Lanka en Bangladesh, waar we onze fabrieken hebben.

De lonen van onze werknemers verschillen natuurlijk tussen landen en functies, maar we betalen een goed leefbaar loon. Alle werknemers hebben ook toegang tot gratis medische zorg, waarbij elke week een arts en een verpleegkundige de fabrieken bezoeken.

Werkzekerheid is belangrijk voor ons

Helaas is het in de textielindustrie nog steeds gebruikelijk dat werknemers in het laagseizoen worden ontslagen. Dit betekent dat je tijdens het hoogseizoen bij een bezoek een grote groep mensen zou zien die goede, zekere banen lijken te hebben, maar als je hetzelfde bezoek tijdens het laagseizoen zou doen, zie je vaak een fabriek die stil ligt. We weigeren op die manier te werken. Werkzekerheid is een cruciale factor voor duurzaamheid en hoge kwaliteit.

We zorgen ervoor dat we de seizoenscurven in balans houden door het hele jaar door een gelijkmatige en stabiele productie te draaien. We kennen geen laagseizoen – dankzij een strategische planning van de volumes kunnen we rustigere periodes gebruiken om kledingstukken te produceren waarvan we weten dat ze later zullen worden verkocht. Dit is mogelijk omdat we een uitgebreide voorraad stoffen en materialen hebben voor optimale flexibiliteit in productie en dus ook werkzekerheid.

Het resultaat is dat medewerkers hun vaardigheden voortdurend kunnen blijven verbeteren, een carrière bij ons opbouwen en zich veilig voelen in de wetenschap dat ze niet het risico lopen om een deel van het jaar geen inkomen te hebben. Misschien is dat wel een van de redenen waarom we zo’n laag personeelsverloop hebben. We zien dat als iemand na een jaar nog steeds denkt op de juiste plek werkt, ze de neiging hebben om lang te blijven – wat eigenlijk alles zegt.

We geven prioriteit aan een eerlijke werkcultuur en doen er alles aan om een goede werkgever te zijn. Daarom proberen we een omgeving te creëren waarin het normaal aanvoelt om open te zijn over uitdagingen of fouten. We willen dat al onze medewerkers zich op hun gemak voelen om hun zorgen te uiten als er iets mis is gegaan, zodat we samen oplossingen kunnen vinden zonder te oordelen. Een groot voordeel van deze aanpak is dat het ons de tijd geeft problemen op te lossen voordat ze gevolgen hebben voor de klant. Maar fouten mogen maken leidt ook tot een veilige werkomgeving waarin persoonlijke groei wordt gestimuleerd en het bedrijf vooruit kan.

Welzijn op het werk – een commercieel belang

In de landen waar we actief zijn, proberen we op verschillende manieren een verschil te maken. Dit kan onder andere door betrokkenheid bij scholen, gezondheidszorg, sociale projecten of gemeenschapsinitiatieven zoals het ondersteunen van lokale weeshuizen.

Bij meerdere van onze fabrieken wordt voedsel, zoals ontbijt, lunch en snacks, gratis aangeboden of gesubsidieerd. Daarnaast is er een gratis bus van en naar het werk voor degenen die daar gebruik van willen maken.

In de landen waar we onze fabrieken hebben, is onderwijs vaak gratis maar zijn schoolboeken duur. Om de kinderen van onze medewerkers te ondersteunen organiseren meerdere van onze fabrieken een jaarlijkse donatie voor boeken en schoolspullen.

Maar dit gaat allemaal niet over liefdadigheid – het gaat over onze commerciële belangen. Het is voor ons belangrijk dit te vertellen, omdat we willen dat meer bedrijven de best mogelijke arbeidsomstandigheden nastreven, ongeacht waar ter wereld hun werknemers zich bevinden. Als het goed gaat met de familie, gaat het goed met de kleding – en dat is goed voor het bedrijf.